Как зайти в даркнет с тор браузера

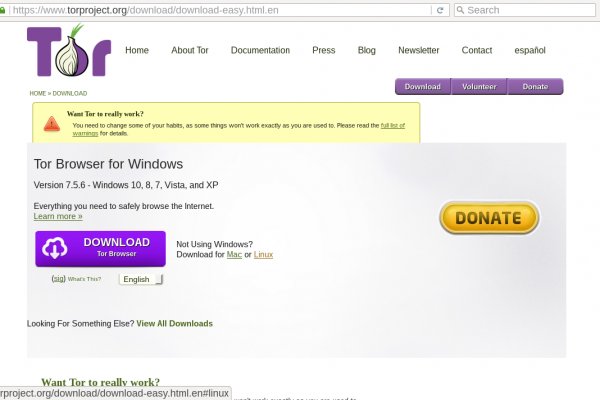

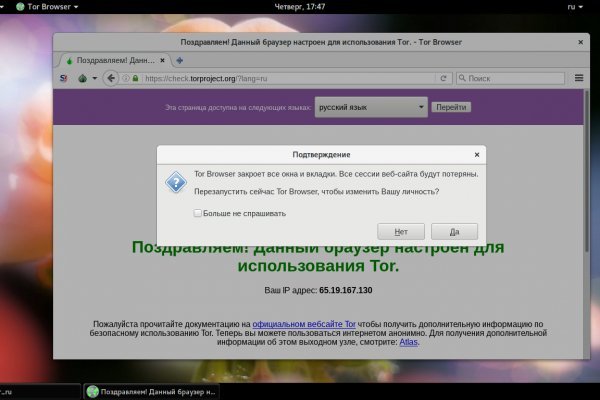

Откройте новый терминал и выполните следующую команду: expressvpn connect. Так как все эти действия попадают под статьи уголовного кодекса Российской Федерации. VPN-сервис защитит вашу онлайн-приватность с помощью шифрования трафика и его последующего перенаправления через частные серверы. Заходите на сайты только по ссылкам, которым вы доверяете. SecureDrop этот сайт окажется полезным, если у вас есть информация, которой вы хотите поделиться с журналистами. Поисковики Ссылки на популярные сайты в русском даркнете вы можете найти на godnotaba. Скачивание на устройство начнётся сразу после нажатия. Все информация которую вы отправляете или получаете проходит через 3 случайно выбранных узла сети. Пользователи выбирают эту сеть ради свободы слова и сохранения приватности. Вы можете легко избежать подобных рисков, если будете знать и уметь защититься от них. Так что заваривайте чай, пристегивайте ремни и смотрите как можно попасть в ДаркНет. Однако такие устройства не обеспечивают защиту ваших данных. Поэтому не стоит полагаться только на VPN или другие инструменты безопасности, а также необходимо соблюдать элементарные правила безопасности в сети. Всё начиналось с благими намерениями, но в итоге он стал площадкой для продажи незаконных товаров, в том числе наркотиков, оружия и поддельных документов. Долгосрочные тарифы сервиса наиболее выгодные, также они открывают доступ к зашифрованному облачному хранилищу Backblaze, которое будет бесплатно доступно вам в течение года. Следуйте этим простым шагам, чтобы избежать проблем в даркнете и насладиться его скрытыми возможностями. Однако, не стоит забывать о возможности того, что на них может быть множество незаконных и опасных сайтов. Наиболее популярными криптовалютами в даркнете являются Bitcoin, Monero и Litecoin. Используйте ОС с высоким уровнем защиты. Дело Ashley Madison. Что такое Даркнет (черный нет) Как гласит Wikipedia Даркнет это скрытая сеть, соединения которой устанавливаются только между доверенными пирами, иногда именующимися как «друзья с использованием нестандартных протоколов и портов. . Однако я не рекомендую использовать VPN через Tor даже сами разработчики браузера Tor не рекомендуют такой способ подключения. Мои тесты показали полное отсутствие утечек проверено с помощью. Войдите в даркнет безопасно уже сегодня. Отключите JavaScript в браузере Tor. Используйте Биткоин вместо личных банковских карт это обеспечивает дополнительный уровень анонимности при совершении покупок в даркнете и защищает от кражи ваших финансовых данных. Впрочем, ExpressVPN регулярно предлагает скидки и проводит выгодные акции. Это снижает скорость передачи данных, однако Lightway от ExpressVPN позволил мне работать в Tor без заметного снижения скорости подключения. Для безопасного посещения сети DarkNet, придумайте человека. Вам автоматически предложат выполнить этот шаг после него Tor появится в списке с другими вашими приложениями. Разница в пути прохождения интернет-трафика. Hidden Answers это даркнет-версия сайта Quora, на котором вы можете анонимно задать любой вопрос. Использование сообществ и форумов Существуют сообщества и форумы, где пользователи обмениваются ссылками на даркнет-сайты и делятся опытом использования Тор, такие как Dread и The Hub. Кстати факт вашего захода в Tor виден провайдеру. Нажмите на значок меню (три полоски затем Предпочтения Расширения и темы. Эта функция позволит вам работать в Дарквебе, не ограничивая себя ни в чем, за счет оптимизации скорости и производительности подключения. Не упустите свой шанс! Вы даже можете протестировать ExpressVPN, ничем не рискуя, так как сервис предоставляет 30-дневную гарантию возврата денег. Также вы сможете воспользоваться раздельным туннелированием и выбрать приложения, трафик которых будет защищен с помощью VPN. Небольшим недостатком CyberGhost является тот факт, что подключения к его удаленным серверам уступают в скорости аналогичным подключениям к серверам ExpressVPN. Загрузка начнётся сразу же после нажатия на кнопку. Например, вы можете включить опцию блокировки скриптов и предотвратить использование вредоносных программ. Я тестировал сервис 35 дней, после чего обратился в службу поддержки и попросил вернуть деньги. Используйте Биткоин. Но если вдруг вам требуется анонимность, тогда вам нужен вариант «настроить». Вы без проблем сможете протестировать CyberGhost с помощью щедрой 45-дневной гарантии возврата денег. Я рекомендую всегда использовать VPN при просмотре кракен сайтов, чтобы в любой ситуации ваши настоящие персональные данные не утекли в сеть. Переместите файл в окно Приложений.

Как зайти в даркнет с тор браузера - Кракен онион зеркало

Откройте новый терминал и выполните следующую команду: expressvpn connect. Так как все эти действия попадают под статьи уголовного кодекса Российской Федерации. VPN-сервис защитит вашу онлайн-приватность с помощью шифрования трафика и его последующего перенаправления через частные серверы. Заходите на сайты только по ссылкам, которым вы доверяете. SecureDrop этот сайт окажется полезным, если у вас есть информация, которой вы хотите поделиться с журналистами. Поисковики Ссылки на популярные сайты в русском даркнете вы можете найти на godnotaba. Скачивание на устройство начнётся сразу после нажатия. Все информация которую вы отправляете или получаете проходит через 3 случайно выбранных узла сети. Пользователи выбирают эту сеть ради свободы слова и сохранения приватности. Вы можете легко избежать подобных рисков, если будете знать и уметь защититься от них. Так что заваривайте чай, пристегивайте ремни и смотрите как можно попасть в ДаркНет. Однако такие устройства не обеспечивают защиту ваших данных. Поэтому не стоит полагаться только на VPN или другие инструменты безопасности, а также необходимо соблюдать элементарные правила безопасности в сети. Всё начиналось с благими намерениями, но в итоге он стал площадкой для продажи незаконных товаров, в том числе наркотиков, оружия и поддельных документов. Долгосрочные тарифы сервиса наиболее выгодные, также они открывают доступ к зашифрованному облачному хранилищу Backblaze, которое будет бесплатно доступно вам в течение года. Следуйте этим простым шагам, чтобы избежать проблем в даркнете и насладиться его скрытыми возможностями. Однако, не стоит забывать о возможности того, что на них может быть множество незаконных и опасных сайтов. Наиболее популярными криптовалютами в даркнете являются Bitcoin, Monero и Litecoin. Используйте ОС с высоким уровнем защиты. Дело Ashley Madison. Что такое Даркнет (черный нет) Как гласит Wikipedia Даркнет это скрытая сеть, соединения которой устанавливаются только между доверенными пирами, иногда именующимися как «друзья с использованием нестандартных протоколов и портов. . Однако я не рекомендую использовать VPN через Tor даже сами разработчики браузера Tor не рекомендуют такой способ подключения. Мои тесты показали полное отсутствие утечек проверено с помощью. Войдите в даркнет безопасно уже сегодня. Отключите JavaScript в браузере Tor. Используйте Биткоин вместо личных банковских карт это обеспечивает дополнительный уровень анонимности при совершении покупок в даркнете и защищает от кражи ваших финансовых данных. Впрочем, ExpressVPN регулярно предлагает скидки и проводит выгодные акции. Это снижает скорость передачи данных, однако Lightway от ExpressVPN позволил мне работать в Tor без заметного снижения скорости подключения. Для безопасного посещения сети DarkNet, придумайте человека. Вам автоматически предложат выполнить этот шаг после него Tor появится в списке с другими вашими приложениями. Разница в пути прохождения интернет-трафика. Hidden Answers это даркнет-версия сайта Quora, на котором вы можете анонимно задать любой вопрос. Использование сообществ и форумов Существуют сообщества и форумы, где пользователи обмениваются ссылками на даркнет-сайты и делятся опытом использования Тор, такие как Dread и The Hub. Кстати факт вашего захода в Tor виден провайдеру. Нажмите на значок меню (три полоски затем Предпочтения Расширения и темы. Эта функция позволит вам работать в Дарквебе, не ограничивая себя ни в чем, за счет оптимизации скорости и производительности подключения. Не упустите свой шанс! Вы даже можете протестировать ExpressVPN, ничем не рискуя, так как сервис предоставляет 30-дневную гарантию возврата денег. Также вы сможете воспользоваться раздельным туннелированием и выбрать приложения, трафик которых будет защищен с помощью VPN. Небольшим недостатком CyberGhost является тот факт, что подключения к его удаленным серверам уступают в скорости аналогичным подключениям к серверам ExpressVPN. Загрузка начнётся сразу же после нажатия на кнопку. Например, вы можете включить опцию блокировки скриптов и предотвратить использование вредоносных программ. Я тестировал сервис 35 дней, после чего обратился в службу поддержки и попросил вернуть деньги. Используйте Биткоин. Но если вдруг вам требуется анонимность, тогда вам нужен вариант «настроить». Вы без проблем сможете протестировать CyberGhost с помощью щедрой 45-дневной гарантии возврата денег. Я рекомендую всегда использовать VPN при просмотре сайтов, чтобы в любой ситуации ваши настоящие персональные данные не утекли в сеть. Переместите файл в окно Приложений.

Ashley Madison был сайтом для внебрачных отношений. Он предоставляет функции шифрования и конфиденциальности военного уровня, которые обеспечат вам цифровую безопасность. У Freenet простой процесс настройки вам нужно лишь скачать и установить его. Использование бесплатного сервиса не стоит рисков, которым вы себя подвергаете, особенно учитывая возможность приобрести VPN из нашего списка с безусловной гарантией возврата средств. Более того, в этой сети также есть наёмные убийцы, детская порнография и даже онлайн-трансляции убийств. Как и I2P, эта сеть использует базу данных в распределённой сети, что обеспечивает дополнительную защиту от кибератак. После этого вы можете "Подключиться" или "Настроить" Tor. Более того, как и Россия, Румыния не входит в разведальянсы «Пять/девять/четырнадцать глаз а потому CyberGhost, как и ExpressVPN, в принципе не обязан предоставлять кому-то данные своих пользователей даже властям. Покупка товаров по низкой цене. Мне захотелось убедиться в том, что сервис действительно на это способен. Этот сайт создан для исключительно в ознакомительных целях.!Все сделки на запрещенных сайтах сети тор являются незаконными и преследуются по закону. Для загрузки контента на Freenet вам не нужен сервер, и ваш контент будет находиться на площадке до тех пор, пока он будет оставаться популярным. Иногда нужно лишь один раз не туда нажать мышкой, и ваша информация утечёт с вашего компьютера в сеть. Он предоставляет шифрование стандарта военных и функцию автоматического отключения, которая позволит полностью защитить ваши персональные данные. Что такое Даркнет Как попасть в Даркнет Войти в ДаркНет с компьютера очень просто. Если вы используете сеть, которая блокирует Tor, нажмите "Настроить". Настройка занимает всего пару минут, после чего вы сможете, к примеру, перенаправить через VPN трафик Tor, а трафик всех других приложений, браузеров, игр и P2P-клиентов направлять через обычное подключение. Поэтому, более разумным выбором для вас будет оставаться в рамках законного контента. Такие товары вне закона в большинстве стран мира и использование вам грозит серьезными наказаниями. Даркнет известен своей анонимностью и часто связан с нелегальной деятельностью. Установите файл. Не забывайте, что Tor создан правительством США, поэтому вполне вероятно, что правительство осуществляет слежку. Дополнительные меры защиты Кроме использования VPN необходимо применять и другие меры безопасности для защиты своих данных и устройства. Вы не сможете получить доступ к страницам Глубинной сети через обычный поиск, поскольку поисковые движки не индексируют такие страницы этот уровень интернета доступен только пользователям с конкретной ссылкой или данными для входа. А данные, которые не хранятся на жестких дисках, нельзя передать посторонним! Не передавайте никакие данные и пароли. Войдите в даркнет безопасно уже сегодня Часто задаваемые вопросы о безопасном входе в даркнет Я могу войти в даркнет через телефон, iPad или Chromebook? Начните работу с Private Internet Access Дополнительные советы для защиты в даркнете Есть множество причин заходить в даркнет, но при этом он также подвергает вас множеству опасностей. PIA предлагает к вашим услугам встроенный блокировщик рекламы mace, который защитит ваше устройство от вредоносного ПО и трекеров. У большинства ссылок в даркнете неизвестные названия, поэтому пользователям легко совершить ошибку, что подвергает опасности личные файлы, финансовые данные, нажатия на клавиши и другую персональную информацию. Если вы решите войти в даркнет через мобильный телефон, я настоятельно рекомендую использовать VPN для защиты. Во всём мире есть тысячи серверов, поэтому если одно правительство закроет даркнет, это ничем не поможет он продолжит существовать в других странах. Сайты в сети Tor располагаются в доменной зоне.onion. У Tor есть альтернативы? Даркнет предоставляет шанс людям из стран со строгой цензурой свободно общаться без риска подвергнуть себя опасности. Не изменяйте размер окна Tor. Однако вы будете ограничены в просмотре и действиях до входа в учётную запись здесь начинается Глубинная сеть. Краткая инструкция: как безопасно войти в даркнет из России за три простых шага. Поэтому нашел хороший ролик под названием «КАК попастаркнет? Ваши личные данные всё равно будут уязвимы для любопытных глаз, хакеров и киберпреступников, но вы можете добавить дополнительный уровень безопасности, если будете использовать даркнет через VPN-подключение. Все VPN из этого списка предоставляют приложения для iOS и Android, при этом они обладают лучшими функциями обеспечения безопасности, что обеспечит вам высочайший уровень конфиденциальности при использовании даркнета.